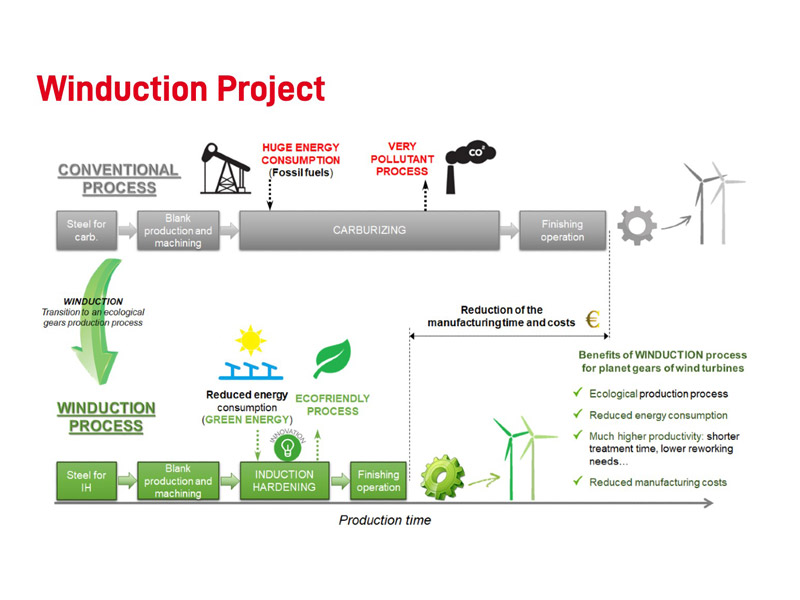

Sidenor I+D lidera el proyecto europeo WINDUCTION (Eco-design of an alternative production route for planet gears of wind turbine gearboxes), que afronta el reto de reducir el impacto ambiental en el proceso de fabricación de engranajes, más concretamente satélites, para multiplicadoras de torres eólicas.

El proyecto se centra en la sustitución de la etapa de cementación, proceso que conlleva grandes emisiones de CO2 y gran consumo de energía procedente de combustibles fósiles (gas natural), por un temple por inducción. Las principales ventajas de este nuevo proceso de fabricación son las siguientes:

- Reducción del consumo energético.

- Utilización de energía procedente de fuentes renovables.

- Reducción de la huella de C del componente.

- Aumento de la productividad: el tiempo de tratamiento en el temple por inducción es muy inferior al de la cementación (minutos vs días).

- Menores costes de fabricación.

El cambio en el proceso de fabricación conllevaría a su vez un cambio en el acero utilizado (actualmente 18CrNiMo7-6), por lo que en el proyecto se contemplan diferentes alternativas para establecer cuál es el acero más adecuado para realizar el temple por inducción. En la última etapa del proyecto, tras haber reproducido a escala de laboratorio las principales etapas del proceso de fabricación de los satélites y haber estudiado su comportamiento a fatiga, se fabricarán y validarán componentes reales (engranajes de módulo 18 y un diámetro exterior de 400 mm).

El Consorcio del proyecto está formado por, además de Sidenor I+D, IWT (centro tecnológico de Alemania), RWTH-WZL (universidad de Alemania) y tres compañías industriales como Ovako (acerista de Suecia), InductoHeat (fabricante de hornos de inducción de Alemania) y ZF (fabricante de multiplicadoras en Bélgica y Alemania).

El proyecto, financiado por el programa RFCS (Research Fund for Coal and Steel), cuenta con un presupuesto de 2,55 M€ y una duración de 42 meses (de Junio de 2021 a Noviembre de 2024).